Kuidas kvaliteedikontroll tagab kraanarataste ja -konksude ohutuse

Tõste- ja materjalikäitlustoimingute puhul on kraanarattad ja konksud üks kõige kriitilisemaid kandekomponente. Mis tahes defekt nendes osades võib põhjustada tõsiseid ohutusriske, seadmete kahjustusi ja kulukaid seisakuid. Sellistes tööstusharudes nagu terasetootmine, ehitus, sadamad ja rasketehnika on nende komponentide kvaliteedi tagamine väga oluline.

Veebilehel HL CRANE, rakendame rangeid kvaliteedikontrolliprotseduure, et tagada iga kraanaratta ja konksu vastavus rahvusvahelistele ohutusstandarditele. Selles artiklis selgitatakse, kuidas professionaalsed kontrollimenetlused tagavad töökindluse, vastupidavuse ja pikaajalise tööohutuse.

1. Tooraine kontroll

Kvaliteedikontroll algab toorainest. Kraanarataste ja -konksude mehaaniline tugevus ja väsimuskindlus sõltuvad suuresti kasutatud teraseklassist.

Enne tootmist kontrollib HL CRANE:

- Terase keemiline koostis

- Tõmbetugevus ja voolavuspiir

- Löögikindlus

- Materjali jälgitavuse sertifikaadid

Valmistamiseks on heaks kiidetud ainult kvalifitseeritud legeeritud ja süsinikterased, mis tagab tugeva aluse ohututele tõstekomponentidele.

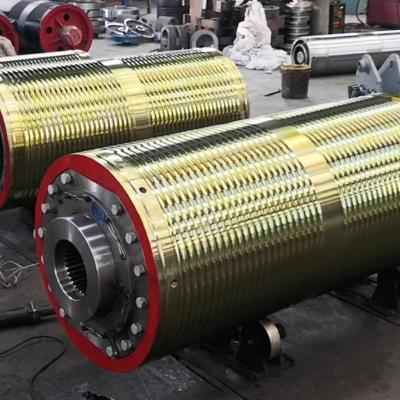

2. Mõõtmete ja töötlemise täpsuse kontroll

Kraanaratta ja konksude puhul on kriitilise tähtsusega täpne mehaaniline töötlemine. Ebakorrektsed mõõtmed võivad põhjustada koormuse ebaühtlast jaotumist, liigset kulumist ja enneaegset riket.

Kontrollimise meetodid hõlmavad:

- koordinaatmõõtmismasinad (CMM)

- nihkeseadmed ja mikromeetrid

- Profiili ja pinna kareduse testimine

- Paigaldamise kontroll koos rööbaste ja rihmadega

Täpne mehaaniline töötlus tagab kraana sujuva liikumise ja stabiilse veose käsitsemise.

3. Kuumtöötlus ja kõvaduse testimine

Kuumtöötlemine parandab kraanakomponentide tugevust, sitkust ja kulumiskindlust. Vale kuumtöötlemine võib aga põhjustada rabedust või ebapiisavat kõvadust.

Kvaliteedikontroll keskendub järgmistele aspektidele:

- Kustutamise ja karastamise andmed

- Kõvaduse testimine (HB, HRC või HV)

- Kõvenenud kihtide sügavus

- Mikrostruktuuri analüüs

Need katsed kinnitavad, et rattad ja konksud peavad vastu korduvatele suurtele koormustele ja löögirõhule.

4. Mittepurustav katsetamine (NDT)

Mittepurustav katsetamine mängib olulist rolli varjatud defektide avastamisel ilma komponente kahjustamata. See aitab tuvastada sisemisi pragusid, poorsust ja pinnavigu.

Tavalised NDT-meetodid on järgmised:

- Magnetosakeste testimine (MT)

- Ultraheli testimine (UT)

- Värvipenetrantide testimine (PT)

- Röntgenuuringud (RT)

HL CRANE rakendab asjakohaseid NDT-tehnikaid vastavalt kliendi nõuetele ja rahvusvahelistele standarditele, tagades defektivabad tooted.

5. Koormuse testimine ja jõudluse kontrollimine

Enne tarnimist peavad kraanarattad ja konksud läbima koormus- ja jõudluskatsed, et kontrollida nende tegelikku töövõimet.

Tüüpilised testid hõlmavad:

- Staatilise koormuse testimine

- Dünaamilise koormuse testimine

- Väsimuskatsed

- Pöörlemise ja pidurite toimivuse kontroll

Need katsed kinnitavad, et komponendid võivad reaalsetes töötingimustes ohutult toimida.

6. Sertifitseerimine ja dokumentatsiooni kontroll

Täielik dokumenteerimine on kvaliteedi tagamise oluline osa. See tagab klientidele täieliku läbipaistvuse ja jälgitavuse.

HL CRANE tarned:

- Materjali sertifikaadid

- Kuumtöötlemise aruanded

- NDT kontrolliaruanded

- Koormuskatse sertifikaadid

- Tehase ülevaatuse protokollid

See dokumentatsioon toetab vastavust ISO, FEM ja muudele rahvusvahelistele standarditele.

Sisemised ja välised ressursid

Meie sertifitseeritud kraanakomponentidega tutvumiseks külastage veebisaiti:

- Sisemine link: https://www.hnhlcrane.com/products/

Lisateavet tõsteseadmete ohutusstandardite kohta leiate veebilehelt:

- Välislink: https://www.iso.org/standard/76462.html

Kokkuvõte

Kvaliteedikontroll on kraanarataste ja -konksude ohutuse ja töökindluse alus. Alates tooraine kontrollimisest ja mehaanilise töötlemise kontrollist kuni täiustatud mittepurustavate katsete ja koormuse valideerimiseni, mängib iga kontrollietapp olulist rolli rikete vältimisel.

Range kvaliteedijuhtimissüsteemi ja täiustatud testimisvõimalustega, HL CRANE tagab, et iga tõstekomponent vastab kõrgeimatele ohutusstandarditele. Valides professionaalselt kontrollitud kraanaosad, saavad käitajad vähendada riske, pikendada seadmete kasutusiga ja parandada üldist töö tõhusust.

Usaldusväärsete ja sertifitseeritud kraanarattade ja konksude saamiseks külastage veebisaiti www.hnhlcrane.com ja võtke HL CRANE'iga ühendust juba täna.

KKK

K1: Miks on kraanaratta ja konksude kvaliteedikontroll oluline?

V: Kvaliteedikontroll aitab tuvastada materjalivead, töötlemisvead ja varjatud praod enne tarnimist. See tagab, et kraanarattad ja -konksud suudavad ohutult toime tulla nimikoormusega ning vähendab õnnetuste ja seadmete rikke ohtu.

K2: Milliseid mittepurustavaid katsemeetodeid kasutatakse tavaliselt kraanakomponentide puhul?

V: Tavalised NDT-meetodid on magnetiliste osakeste testimine (MT), ultraheliuuring (UT), värvipenetrantidega testimine (PT) ja radiograafiline testimine (RT). Need meetodid aitavad tuvastada sise- ja pinnavigastusi, kahjustamata osi.

3. küsimus: Kui sageli tuleb kraanarattaid ja konksusid töö ajal kontrollida?

V: Soovitatav on teostada visuaalset kontrolli iga päev, üksikasjalikku kontrolli iga kuu ja professionaalset katsetamist igal aastal või vastavalt kohalikele ohutusnõuetele. Suure koormusega kraanad võivad vajada sagedasemat kontrolli.

K4: Millised sertifikaadid tuleb esitada koos kontrollitud kraanarataste ja -konksudega?

V: Kvalifitseeritud tooted tuleb esitada koos materjalisertifikaatide, kuumtöötlemisaruannete, NDT-aruannete, koormuskatsete sertifikaatide ja tehasekontrolli protokollidega, et tagada täielik jälgitavus ja vastavus.

K5: Kuidas parandab nõuetekohane kontroll kraana komponentide kasutusiga?

V: Nõuetekohane kontroll tagab õige materjalivaliku, täpse mehaanilise töötlemise ja sobiva kuumtöötluse. See vähendab ebanormaalset kulumist, hoiab ära varajased rikked ning pikendab märkimisväärselt rataste ja konksude tööiga.