En el ámbito de la maquinaria pesada y la manipulación de materiales, acoplamientos de engranajes de grúa desempeñan un papel crucial para garantizar un funcionamiento suave y eficaz. Estos componentes mecánicos transmiten eficazmente el par de torsión al tiempo que compensan la desalineación entre los ejes conectados. Dado que la precisión, la durabilidad y la flexibilidad son vitales para un funcionamiento seguro y eficaz de las grúas, los acoplamientos de engranajes se han vuelto indispensables en los sistemas de elevación modernos.

Concepto básico de los acoplamientos de engranajes

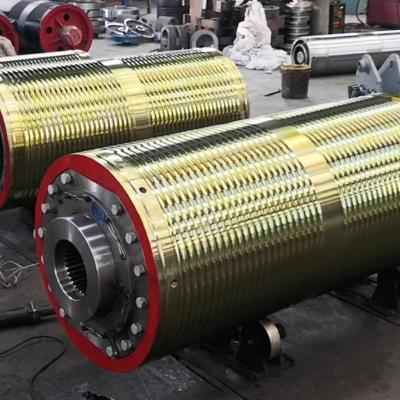

A acoplamiento de engranajes es un tipo de acoplamiento flexible formado por dos cubos con dientes externos y un manguito con dientes internos. Estos componentes engranan entre sí, permitiendo que el acoplamiento se adapte a la desalineación, reduzca las vibraciones y transmita el par con eficacia. Fabricados normalmente con materiales de alta resistencia, como el acero aleado, los acoplamientos de engranajes están diseñados para soportar cargas pesadas y duras condiciones de funcionamiento.

Importancia de los acoplamientos de engranajes en las grúas

Durante su funcionamiento, las grúas están sometidas a cargas dinámicas, fuerzas de impacto y condiciones de trabajo variables. Por ello, acoplamientos de engranajes cumplen varias funciones esenciales:

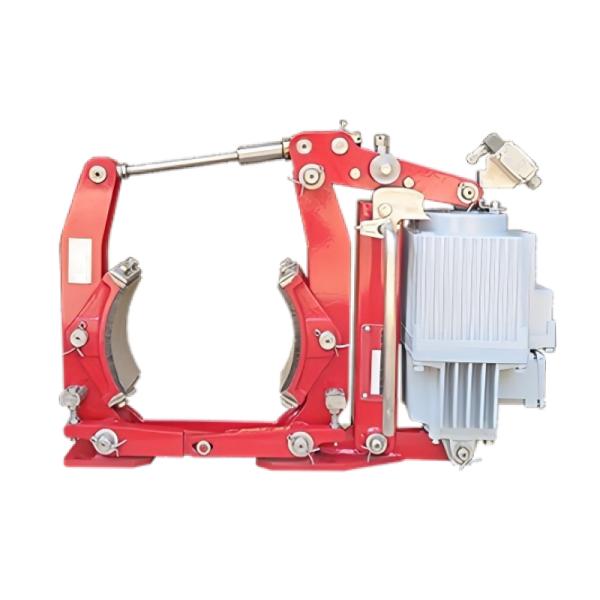

- Transmisión eficiente del par - Los acoplamientos de engranajes garantizan una transferencia de par suave del motor al mecanismo de elevación o desplazamiento.

- Compensación de desalineación - Debido a deformaciones estructurales o dilataciones térmicas, las grúas pueden sufrir desalineaciones del eje. Los acoplamientos de engranajes compensan eficazmente las desalineaciones angulares y paralelas.

- Absorción de impactos - Los arranques, paradas o cambios de carga repentinos pueden generar cargas de impacto, que pueden dañar otros componentes. Los acoplamientos de engranajes absorben estos impactos, alargando así la vida útil del equipo.

- Reducción de los costes de mantenimiento - Con una lubricación y un mantenimiento adecuados, los acoplamientos de engranajes pueden funcionar durante periodos prolongados, reduciendo los tiempos de inactividad y los gastos operativos.

Tipos de acoplamiento de engranajes de grúa

Dependiendo de la aplicación específica, las grúas utilizan diferentes tipos de acoplamientos de engranajes, entre los que se incluyen:

- Acoplamientos de engranajes flexibles - El tipo más común, que proporciona una excelente transmisión de par junto con flexibilidad para adaptarse a la desalineación.

- Acoplamientos de engranajes rígidos - Adecuado para aplicaciones que requieren una gran precisión de alineación, como las conexiones de eje de motor a caja de cambios.

- Acoplamientos de ejes flotantes - Se utiliza para conexiones de ejes de grandes luces, como puentes grúa, en los que se debe tener en cuenta una mayor desalineación.

- Acoplamientos de media rueda - Formadas por un cubo de engranaje y un manguito rígido, son ideales para aplicaciones con espacio limitado o requisitos de alineación específicos.

Criterios de selección del acoplamiento de engranaje de grúa

Seleccionar el acoplamiento del engranaje de la grúa requiere tener en cuenta varios factores críticos para garantizar un rendimiento óptimo:

- Par nominal - El acoplamiento debe cumplir los requisitos de par máximo de trabajo de la grúa y proporcionar un margen de seguridad adecuado.

- Compensación de desalineación - Debe adaptarse a la desalineación angular, axial y radial en condiciones de trabajo específicas.

- Capacidad de carga - El acoplamiento debe soportar la carga máxima de la grúa y las condiciones de funcionamiento para garantizar la estabilidad a largo plazo.

- Material y tratamiento de superficie - El acero de aleación de alta resistencia con revestimientos resistentes al desgaste y a la corrosión mejora la durabilidad en entornos difíciles.

- Requisitos de lubricación - Elegir un acoplamiento con un sistema de lubricación adecuado, como lubricación por aceite o grasa, ayuda a minimizar el desgaste.

- Adaptabilidad medioambiental - Deben tenerse en cuenta factores como la temperatura, la humedad, el polvo y la resistencia a la corrosión.

- Facilidad de instalación y mantenimiento - Elegir un acoplamiento fácil de instalar y desmontar puede reducir el tiempo de mantenimiento y mejorar la eficacia operativa.

Mantenimiento y lubricación del acoplamiento de engranajes

Para maximizar la vida útil de acoplamientos de engranajes de grúaEl mantenimiento periódico es esencial. Las siguientes medidas clave ayudan a garantizar un rendimiento fiable:

- Lubricación regular - El uso de grasa o aceite de alta calidad reduce el desgaste y aumenta la eficacia.

- Inspección de alineación - Garantizar una alineación correcta minimiza las tensiones innecesarias y prolonga la vida útil.

- Inspección del desgaste - Realizar comprobaciones visuales y de funcionamiento rutinarias ayuda a detectar signos tempranos de desgaste o daños.

- Inspección de pernos y tornillos - Los pernos sueltos pueden provocar desalineaciones y fallos en el acoplamiento, por lo que es necesario realizar comprobaciones periódicas del apriete.

Conclusión

Los acoplamientos de engranajes para grúas son componentes indispensables en las operaciones de manipulación y elevación de materiales. Su capacidad para transmitir eficazmente el par, compensar la desalineación y absorber los impactos los convierte en la opción ideal para grúas en entornos industriales y de construcción. Seleccionando el acoplamiento de engranajes adecuado y siguiendo unas prácticas de mantenimiento apropiadas, las empresas pueden mejorar la eficacia, seguridad y longevidad de sus sistemas de grúas. En última instancia, la inversión en acoplamientos de engranajes de alta calidad mejora el rendimiento operativo y reduce el tiempo de inactividad, lo que los convierte en una parte fundamental del diseño y la funcionalidad de las grúas.