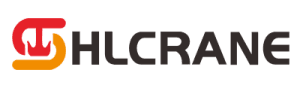

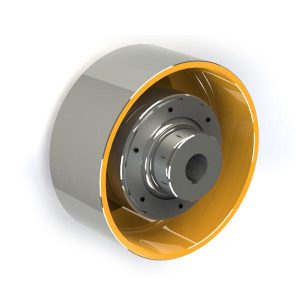

Acoplamiento de tambor WZL

Parámetros del acoplamiento de tambor WZL:

- Par máximo admisible: de 2,5 KN-m a 1490 KN-m

- Desviación del ángulo del eje: ≤ 3°.

- Niveles de trabajo: M3, M4, M5, M6, M7, M8

- Dimensiones de la spline: 15z × 3m a 56z × 10m

Descripción general del acoplamiento de tambor WZL

El acoplamiento de tambor WZL es un nuevo tipo de acoplamiento de tambor diseñado para conectar el reductor y las piezas giratorias en grúas, transportadores, maquinaria de preparación de carbón, equipos de construcción y otra maquinaria. Presenta varias características notables:

En primer lugar, puede soportar importantes cargas radiales y transmitir un par considerable. Además, este acoplamiento gira suavemente, facilitando los mecanismos de elevación, con un ángulo máximo de hasta 3°. La mayor precisión de instalación también es ventajosa para la longevidad del acoplamiento. Además, la exclusiva chaveta alojada dentro de una superficie esférica aumenta su robustez y fiabilidad.

Guía de selección del acoplamiento de tambor WZL

Al seleccionar una WZL adecuada acoplamiento del tambor, es esencial tener en cuenta el nivel de trabajo, el par estático y las dimensiones de los ejes de salida del tambor y del reductor. Asegúrese de que el par de trabajo estático que actúa sobre el tambor a plena carga (incluido el factor de sobrecarga para los recorridos de prueba) no supere la capacidad de carga radial máxima del acoplamiento en el nivel de trabajo correspondiente, que suele estar limitada por la fuerza radial admisible del reductor sobre el eje de salida, lo que generalmente elimina la necesidad de realizar más cálculos.

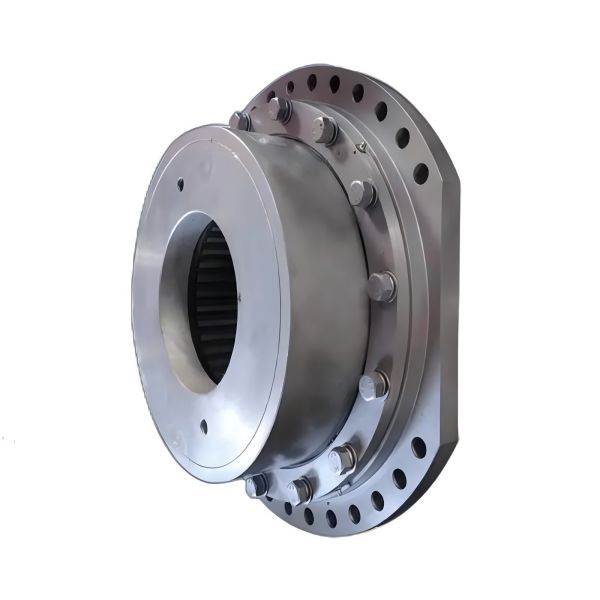

El tambor conectado al acoplamiento del tambor puede ser soldado o fundido. La brida de conexión al acoplamiento del tambor debe estar mecanizada con chaveteros para la transmisión del par, y la superficie de contacto de la brida debe estar libre de aceite durante el montaje. Un extremo del tambor se apoya en el eje de salida del reductor a través del acoplamiento, mientras que el otro extremo se apoya en un asiento de rodamiento. Dado que el acoplamiento del tambor no admite desplazamiento axial, el asiento del rodamiento debe aliviar las restricciones axiales, con una separación recomendada de más de 3 mm a cada lado del rodamiento.

Además, el eje de salida del reductor debe tener una placa de tope y pernos de fijación capaces de soportar la fuerza axial del tambor. Los pernos deben asegurarse con medidas fiables contra el aflojamiento.

Pautas de mantenimiento para el acoplamiento de tambor WZL

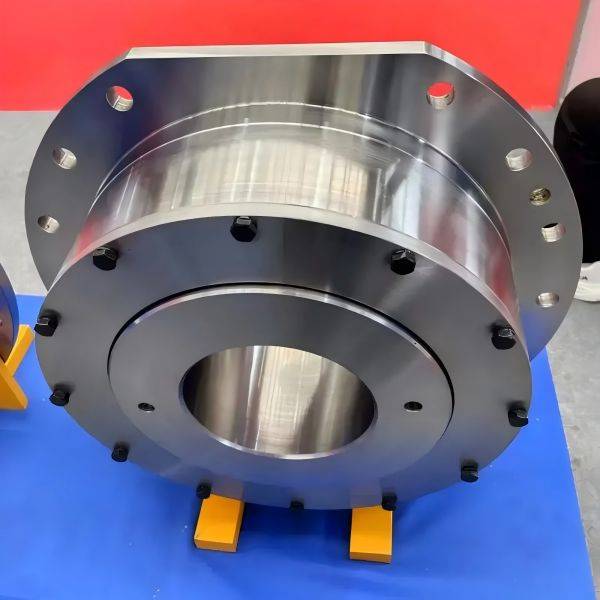

El acoplamiento suele utilizar grasa de litio de presión extrema n.º 2, mientras que la grasa de litio de presión extrema n.º 3 se recomienda para condiciones de alta temperatura. Para aplicaciones medianas y pesadas, se recomienda una lubricación mensual; para uso ligero, cada tres meses es suficiente. Cada modelo del acoplamiento tiene cuatro puertos de lubricación (roscados M10X1), que deben lubricarse en secuencia. En cada lubricación, el orificio debe colocarse en la parte inferior hasta que la grasa rebose por la superficie esférica.

Inspeccione regularmente los pernos de fijación del eje de salida del reductor y los pernos de conexión entre el acoplamiento y el tambor. Si se utiliza y mantiene correctamente, el acoplamiento tiene una larga vida útil. Se recomienda realizar el mantenimiento y la sustitución durante las reparaciones importantes o intermedias.

El acoplamiento de tambor WZL es versátil y puede utilizarse en otros escenarios que requieran transmisión de par y soporte de carga radial. Su estructura compacta y su funcionamiento fiable lo convierten en una opción excelente en una gran variedad de aplicaciones.

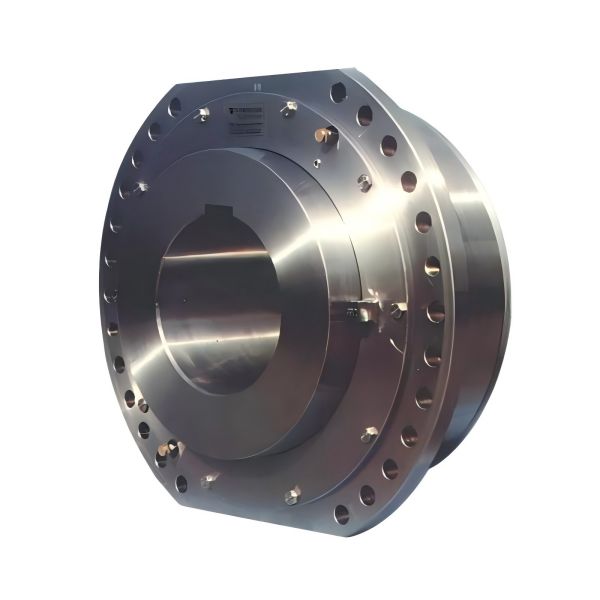

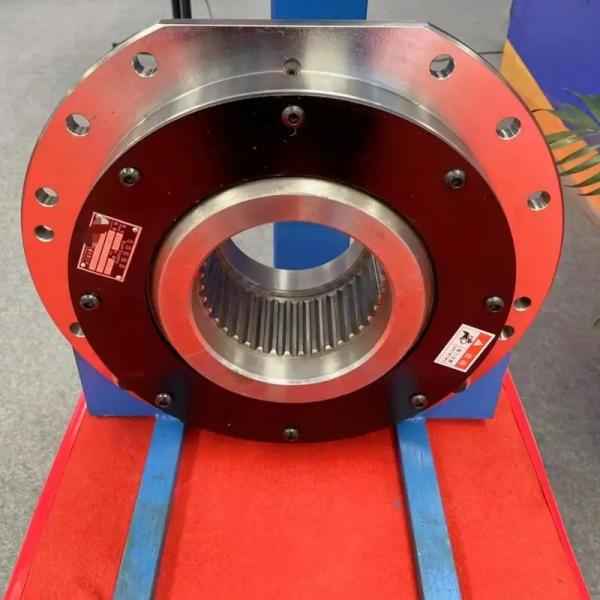

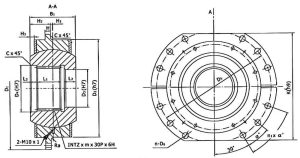

Estructura del acoplamiento de tambor

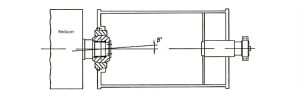

Conexión entre el tambor y el reductor

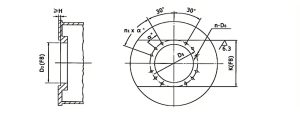

Tipos de métodos de conexión de bidones

Parámetros básicos y dimensiones del acoplamiento de tambor con rótula WZL

| Tipo | WZL01 | WZL02 | WZL03 | WZL04 | WZL05 | WZL06 | WZL07 | WZL08 | WZL09 | WZL10 | WZL11 | WZL12 | WZL13 | WZL14 | WZL15 | WZL16 | WZL17 | WZL18 | ||

| Par nominal (KN.m) | 6.3 | 9 | 12.5 | 16 | 20 | 25 | 40 | 63 | 80 | 125 | 200 | 315 | 400 | 500 | 630 | 800 | 1120 | 1490 | ||

| Par transmitido KN.m |

M3 | 6.3 | 9 | 12.5 | 16 | 20 | 25 | 40 | 63 | 80 | 125 | 200 | 315 | 400 | 500 | 630 | 800 | 1120 | 1490 | |

| M4 | 5.6 | 8 | 11.2 | 14 | 18 | 22.4 | 35.5 | 56 | 71 | 112 | 180 | 280 | 355 | 450 | 560 | 710 | 1000 | 1380 | ||

| M5 | 5 | 7.1 | 10 | 12.5 | 16 | 20 | 31.5 | 50 | 63 | 100 | 160 | 250 | 315 | 400 | 500 | 630 | 900 | 1250 | ||

| M6 | 4.5 | 6.3 | 9 | 11.2 | 14 | 18 | 28 | 45 | 56 | 96 | 140 | 224 | 280 | 355 | 450 | 560 | 800 | 1120 | ||

| M7 | 4 | 5.6 | 8 | 10 | 12.5 | 16 | 25 | 40 | 50 | 80 | 125 | 200 | 250 | 315 | 400 | 500 | 710 | 1000 | ||

| M8 | 3.55 | 5 | 7.1 | 9 | 11.2 | 14 | 22.4 | 35.5 | 45 | 71 | 112 | 180 | 224 | 280 | 355 | 450 | 630 | 900 | ||

| Spline INT z×m×30p×6H |

15z×3m | 18z×3m | 22z×3m | 27z×3m | 18z×5m | 22z×5m | 26z×5m | 30z×5m | 34z×5m | 38z×5m | 26z×8m | 30z×8m | 34z×8m | 38z×8m | 44z×8m | 50z×8m | 44z×10m | 56z×10m | ||

| K(h9) | 250 | 280 | 300 | 320 | 340 | 360 | 400 | 450 | 500 | 530 | 580 | 600 | 640 | 700 | 760 | 860 | 1020 | 1100 | ||

| B1 | 80 | 84 | 92 | 97 | 127 | 137 | 157 | 167 | 182 | 192 | 207 | 222 | 237 | 262 | 287 | 352 | 410 | 430 | ||

| D1 | 300 | 320 | 340 | 360 | 380 | 400 | 450 | 500 | 550 | 580 | 650 | 680 | 710 | 780 | 850 | 950 | 1120 | 1200 | ||

| D2(h7) | 190 | 200 | 220 | 240 | 260 | 280 | 340 | 380 | 420 | 450 | 530 | 560 | 600 | 670 | 730 | 840 | 975 | 1055 | ||

| D3(h7) | 40 | 50 | 60 | 70 | 80 | 100 | 120 | 140 | 160 | 180 | 190 | 220 | 250 | 280 | 320 | 360 | 400 | 540 | ||

| D4(h7) | 50 | 60 | 70 | 85 | 100 | 120 | 140 | 160 | 180 | 200 | 222 | 254 | 286 | 318 | 366 | 420 | 460 | 580 | ||

| D5 | 260 | 280 | 300 | 320 | 340 | 360 | 400 | 450 | 500 | 530 | 600 | 630 | 660 | 730 | 800 | 900 | 1055 | 1135 | ||

| H | 12 | 20 | 25 | 30 | 40 | 55 | 60 | 70 | ||||||||||||

| H1 | 3 | 3 | 3 | 3 | 4 | 5 | 5 | 6 | 6 | 6 | 7 | 7 | 8 | 8 | 9 | 10 | 15 | 25 | ||

| H2 | 37 | 39 | 43 | 44.5 | 59.5 | 63.5 | 73.5 | 77.5 | 85 | 90 | 96.5 | 104 | 110.5 | 123 | 134.5 | 166 | 190 | 190 | ||

| H3 | 2 | 2.5 | 3.5 | 4.5 | 5.5 | 6 | 7.5 | 8 | 9.5 | 11 | 12 | 13 | 17 | 18 | ||||||

| L1 | 30 | 30 | 35 | 40 | 50 | 55 | 70 | 75 | 85 | 95 | 105 | 120 | 135 | 150 | 170 | 220 | 260 | 270 | ||

| L2 | 18 | 22 | 25 | 25 | 25 | 30 | 35 | 40 | 45 | 45 | 45 | 45 | 45 | 55 | 60 | 60 | 60 | 60 | ||

| L3 | 22 | 22 | 22 | 22 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | 52 | 65 | 70 | ||

| n-D6 | 8-∅14 | 8-∅18.5 | 12-∅23 | 24-∅23 | 24-∅27.5 | 24-∅31 | ||||||||||||||

| Perno | M12 | M16 | M16 | M16 | M16 | M16 | M20 | M20 | M20 | M20 | M20 | M20 | M24 | M24 | M24 | M24 | M27 | M27 | ||

| n1×a° | 1×40 | 1×40 | 1×40 | 1×40 | 1×40 | 1×40 | 2×20 | 2×20 | 2×20 | 2×20 | 2×20 | 5×10 | 5×10 | 5×10 | 5×10 | 5×10 | 5×10 | 5×10 | ||

| Ra | 1.6 | 1.6 | 2 | 2 | 2 | 2 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 3 | 3 | 3 | 3 | 4 | 4 | ||

| C | 1.6 | 2 | 2 | 2.5 | 2.5 | 2.5 | 3 | 3 | 3 | 4 | 4 | 5 | 5 | 5 | 6 | 6 | 6 | 6 | ||

| Momento de inercia (kg/m²) | 0.13 | 0.19 | 0.27 | 0.37 | 0.56 | 0.76 | 1.65 | 2.66 | 4.49 | 6.18 | 12.5 | 16.4 | 23.13 | 39.18 | 29.25 | 114.5 | 260.4 | 337.8 | ||

| Peso(kg) | 21 | 25 | 31 | 36 | 52 | 63 | 99 | 134 | 173 | 209 | 319 | 369 | 432 | 606 | 762 | 1375 | 2145 | 2475 | ||